破局的華為給所有中國企業(yè)的啟示:

只有發(fā)展中自己核心技術(shù)優(yōu)勢的企業(yè)才能走的更遠(yuǎn)

眾所眾知,華為近年來遭遇了美國強(qiáng)烈的技術(shù)封鎖和打壓,特別是與芯片相關(guān)的限制對(duì)其產(chǎn)生了巨大的影響,一個(gè)擁有5G技術(shù)專利最多的企業(yè)卻無法生產(chǎn)5G手機(jī),可見華為遇到了多大的困難。但華為并未被擊倒,反而迸發(fā)出更加頑強(qiáng)的精神,凝聚企業(yè)員工的戰(zhàn)斗力,從而加強(qiáng)自主研發(fā),尤其是在芯片領(lǐng)域。這期間盡管面臨巨大的壓力,華為仍然堅(jiān)持自己的道路,直到mate60的橫空出世,讓全球震驚。華為在自主創(chuàng)新方面的破局為中國企業(yè)樹立了榜樣,也讓國內(nèi)的企業(yè)得到了深刻的警示:唯有發(fā)展自己的核心技術(shù)優(yōu)勢,才能讓企業(yè)立于不敗之地,才能實(shí)現(xiàn)更大的目標(biāo)。

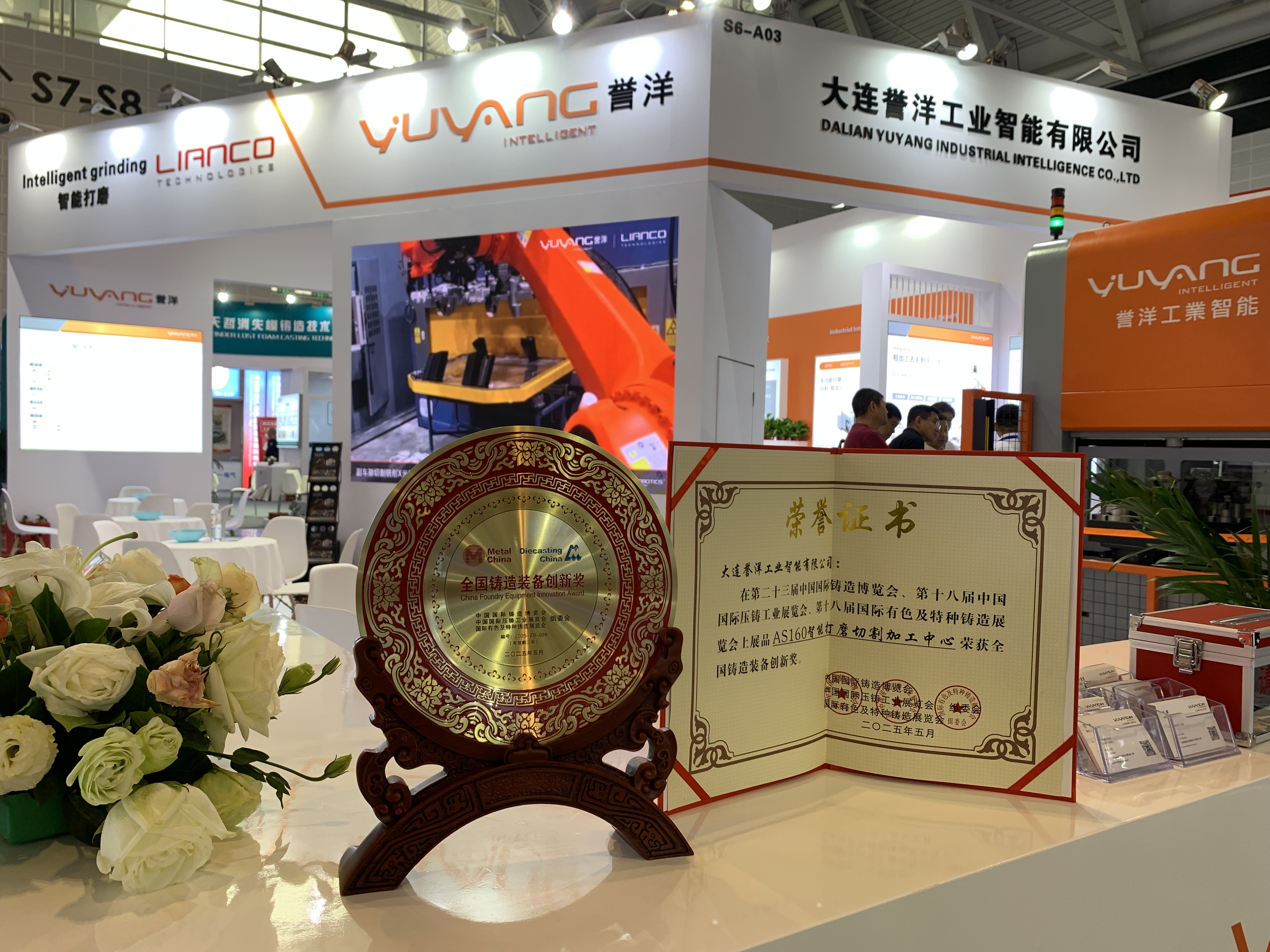

十多年來,譽(yù)洋工業(yè)智能在自動(dòng)化打磨清理方面不斷發(fā)展出自己的專門技術(shù)。無論是在行業(yè)內(nèi)實(shí)現(xiàn)激光測量系統(tǒng)的率先應(yīng)用,靈活的機(jī)器人和打磨切割加工中心,或者是完整自動(dòng)化打磨生產(chǎn)線,譽(yù)洋工業(yè)智能的產(chǎn)品在全國都被當(dāng)作參考。

激光測量系統(tǒng)

從事鑄造行業(yè)的人都清楚,要想實(shí)現(xiàn)完美的自動(dòng)化打磨從來都不是易事。因?yàn)椴煌谌斯ぷ鳂I(yè),在自動(dòng)化打磨過程中,設(shè)備無法像人類一樣用眼睛觀察鑄件并根據(jù)需要作出判斷與調(diào)整。由于每個(gè)工件偏差的不同,在加工過程中有可能會(huì)出現(xiàn)過切,或者不能有效切除冒口和飛邊的殘余量等問題,都會(huì)對(duì)鑄件的切割質(zhì)量產(chǎn)生極大的影響,很難取得一致的磨削結(jié)果,而且還會(huì)導(dǎo)致行業(yè)內(nèi)常見的加工失準(zhǔn)的情況,這時(shí)我們需要激光測量技術(shù)的幫助。

激光測量技術(shù),首先通過使用激光測距傳感器,來實(shí)時(shí)獲取當(dāng)前工件的檢測點(diǎn)與樣件點(diǎn)的距離偏差,把相應(yīng)的數(shù)據(jù)實(shí)時(shí)傳送給控制系統(tǒng),然后應(yīng)用為不同工件開發(fā)的軟件和模塊進(jìn)行對(duì)比計(jì)算,從而生產(chǎn)補(bǔ)償程序,以此引導(dǎo)設(shè)備對(duì)目標(biāo)工件進(jìn)行切割打磨。激光測量技術(shù)的成功運(yùn)用,為我們解決了鑄件清理領(lǐng)域公認(rèn)的難題——鑄鋼件的切割以及大鑄件的打磨。

自動(dòng)化生產(chǎn)線

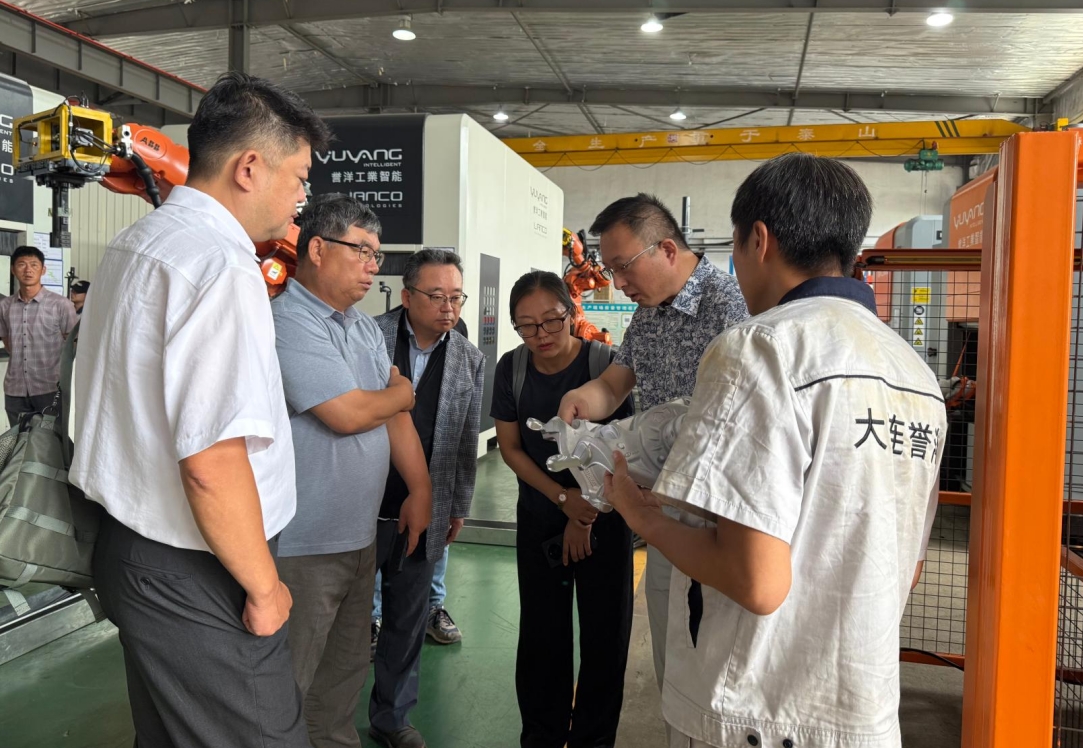

用于打磨、加工、涂裝的自動(dòng)化生產(chǎn)線,由多個(gè)機(jī)器人、打磨加工設(shè)備單元、機(jī)器視覺等通過物流系統(tǒng)串聯(lián)組成,這基本代表了鑄造行業(yè)打磨清理領(lǐng)域的最高技術(shù)水準(zhǔn)。對(duì)于絕大多數(shù)智能設(shè)備提供商來說,這是很難實(shí)現(xiàn)的,首先在全國范圍內(nèi),幾乎找不到第二家企業(yè)像譽(yù)洋工業(yè)智能一樣同時(shí)設(shè)計(jì)生產(chǎn)機(jī)器人和打磨設(shè)備。由于技術(shù)壁壘,這些企業(yè)如果完成各種設(shè)備間的重組,就會(huì)極易造成不同廠商之間產(chǎn)品不匹配的風(fēng)險(xiǎn),彼此引發(fā)糾紛。而譽(yù)洋則可以輕松完成自主設(shè)備的有效集成。

打磨工序的自動(dòng)化并非易事。正因?yàn)槿绱耍u(yù)洋才開發(fā)了一整套設(shè)備和工具來幫助企業(yè)了解從自動(dòng)化概念的建立到集成設(shè)備投產(chǎn)的整個(gè)過程。無論企業(yè)只是剛剛開始有自動(dòng)化生產(chǎn)的想法,抑或是已經(jīng)擁有了某些自動(dòng)化設(shè)備亟待集成方案,譽(yù)洋工業(yè)智能有遍布全球的客戶服務(wù)經(jīng)驗(yàn)和豐富資料能夠幫助制造企業(yè)更容易地通往自動(dòng)化制造之路。